加工事業

当社では境港本社に加工工場を併設しており、養殖から加工まで一貫した管理体制のもとで製造を行っております。

これにより、より新鮮な状態での加工が可能となり、高品質な食品を日々作り出しております。

加工工場概要

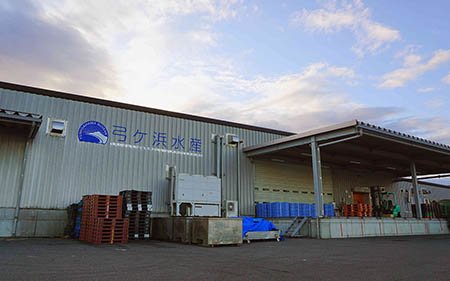

ギンザケの養殖を中心に行っている弓ヶ浜水産では、2015(平成27)年4月15日に新たな加工施設となる本社加工工場の稼働を開始しました。

また、本社加工工場の稼働に伴い、養殖から加工までを一貫管理する「境港サーモン」の生産体制も構築されました。

ニッスイはこれまで宮城県の女川など三陸地域を拠点にギンザケの養殖を行ってきましたが、2011(平成23)年3月の東日本大震災によって、壊滅的な被害を受けました。 再建も厳しい中、鳥取県からの招聘(しょうへい)があったこともあって、新たな養殖の候補地として境港市が選ばれました。

境港市に面する美保湾は、三陸より海水温が高く、サケを養殖する冬から春にかけての水温が、魚の成長を促すのに最適な海域でした。

また、県内にそびえる名峰・大山の麓に湧き出る豊富な伏流水は水温が安定しており、サケの孵化場、淡水養殖場を設置するのにも最適な地域だったこともあり、ここ境港市に新たに本社工場が建設されました。

生鮮ギンザケライン

本社加工工場内は、原料処理室・定塩加工室・生食加工室・包装室・梱包室に区分けされています。

生鮮ギンザケラインとなる「境港サーモン」の加工ラインは、生食用フィレと加熱用フィレ、そして冷凍ドレスの3ライン+ラウンド出荷を行っております。また工場横で水揚げを行っているためすぐに工場に運びこめることもあり、1日あたり最大34,000尾(約70~80トン)の処理能力を有しています。そして3~5月の水揚げ期間には、約2,000トンまで加工処理を行うことができます。

また原料処理から梱包までは一貫工程を構築しているため、ギンザケを加工工場に搬入してから箱詰めまで、最短で10分を切る速さでの処理が可能です。

このスピードが「境港サーモン」の鮮度と美味しさを保つ秘訣となっています。

生産ライン紹介 その1 ~生鮮フィレ~

生鮮シーズンにおける生鮮フィレができる流れを紹介いたします。

01

原魚(ラウンド)を搬入し、うろこを除去します。

02

ヘッドカッタ―と呼ばれる機械で次々と頭を落とします。

03

ガッターマシンと呼ばれる機械でお腹を切り、内臓やメフンを除去します。

04

ヒレハチ君と呼ばれる機械を使い、1尾1尾手作業でヒレを取り除いていきます。

05

機械で取り除けなかったメフンを、メフン掻き棒を使って人の手で綺麗に仕上げていきます。

06

1尾ずつ洗浄機に入れて、付着している血を洗い流します。

07

フィレマシーンと呼ばれる機械に通します。3枚に卸し、この時に出る中骨は缶詰の原料として冷凍し販売されます。

08

1、2級品の選別を行います。また、不出来な部分があれば、包丁で手直しを行い、整えます。

09

深絞り真空包装機に、1枚ずつフィレを投入し真空包装を行っていきます。

10

金属検出器での検査および目視検品を行います。その後、計量器に載せ重量を計り、上氷をして梱包し、その日に発送します。

生産ライン紹介 その2 ~冷凍の定塩切身~

加工シーズンでは、冷凍の定塩切身ができる流れを紹介いたします。

01

ドレス状態で凍結されている箱から解凍タンクに移し、1tあたり60分かけて解凍させます。

02

ヒレハチ君を使い1尾1尾手作業でヒレを取り除きます。またこの後に尾切りと、センターカットも行います。

03

1・2級品の選別を行います。

不出来な部分があれば、包丁で手直しを行い、形を整えます。

04

塩水注射を行います。またその後、塩水液に漬け込み1日寝かせ、塩味をしっかりと均一に染み込ませます。

05

スーパー板さんと呼ばれる機械を使い、フィレを切身にしていきます。

06

深絞り真空包装機に魚を配置し、真空包装を行います。

07

真空包装された物を金属検出器に通して、金属類の混入がないかチェックをします。また、1つ1つ目視での検品も行います。その後、凍結庫に入れて凍らせ、翌日梱包(箱詰め)作業を行います。

08

梱包された製品は、製品保管庫で大切に保管し、注文が入り次第全国へと発送いたします。

各種認証の取得と維持

食品部では食品安全における認証を多数取得し、安全で安心な製品の提供を常に心がけております。

特にISO22000・FSSC22000認証など各種様々な要求をクリアし、1年に2回の内部監査の実施、1年に1回の定期審査ならびに、3年に1回の更新審査を受け、高い基準を維持し続けております。

※1 ISO22000認証とは・・・

国際認証であり国際規格の1つ。食品の安全性を確保するためのマネジメントシステム規格とその認証制度。また、HACCPの内容を全て含み、意図した用途にしたがって調理された食品が消費者に危害をもたらさないよう、組織が方針及び目標を定め、それらを達成するための一連のシステムが規定されている。

※2 FSSC22000とは・・・

国際認証であり国際規格の1つ。ISO22000の内容を包含し、より確実に食品安全管理を実施するためのマネジメントシステムとその認証制度。

さらにこんな部署もあります!

【 品質保証課 】

食品部品質保証課は、日々、工場内や従業員また製品に対して種々の検査を行っております。その他にも、各認証の維持更新に関する業務や、毎月1回、従業員に対して食品安全に関わるテストも行い教育を行うなど、安全で安心な商品を提供できるよう努めております。

微生物検査の結果を計数する、菌数カウント検査をしています。他にも、エクセレント・ラボ(ニッスイ独自の知識と検査技術の認定制度)の資格を持った検査員が、出来上がった製品が出荷基準に適合しているかを毎日確認しています。

毎日の工場内での製品品質記録や機械類のチェック記録などをすべて管理し、いつでもトレースできる体制を構築しています。また食品安全に直結するため、独立した立場と視点で加工事業すべてを注視し、指導もしています。

~スペシャリティマシン紹介~

加工場にある、あることに特化したすごい機械を紹介します。

インジェクション

機械上部に1,000本の針が付いており、身に針を刺すと同時に、塩水を自動注入する。そうすることで、塩水タンクに漬け込む時間を大幅短縮させることができ、かつ均一に塩味にするここができるのだ。

データウェイ

お皿1つずつに計量センサーがついており、設定した重量分にぴったりとなる組み合わせの商品だけを自動で選んでくれるという優れ物の機械。かなりの時間短縮につながっている。

ロボットアーム

梱包された段ボールを持ち上げ、パレットに積み上げていく、自動ロボットアーム。パレットに積む作業は、人間にとって非常に負荷のかかる作業のためロボットを導入。ちなみに、最大で20kg箱まで持てるとか持てないとか。

こんな人たちが作っています

写真を撮らせて欲しいとお願いしたら、元気いっぱいの男子チームと製品をPRしてくれた女子チーム。なお新卒・中途採用はもちろん、近年ではカンボジアからの技能実習生も受け入れています!